မူလသံရိုင်းမှ သံမဏိကို စဉ်ဆက်မပြတ် ရောစပ်ခြင်း ရောစပ်ခြင်း၊ လှိမ့်ခြင်း၊ အပူကုသခြင်းနှင့် စက်ပိုင်းဆိုင်ရာ လုပ်ဆောင်ခြင်းတို့ဖြင့် နောက်ဆုံးတွင် အချောထည်ကို ရရှိသည်။သံမဏိထုတ်လုပ်မှု လုပ်ငန်းစဉ်ကို အတူတူ နားလည်ကြပါစို့။

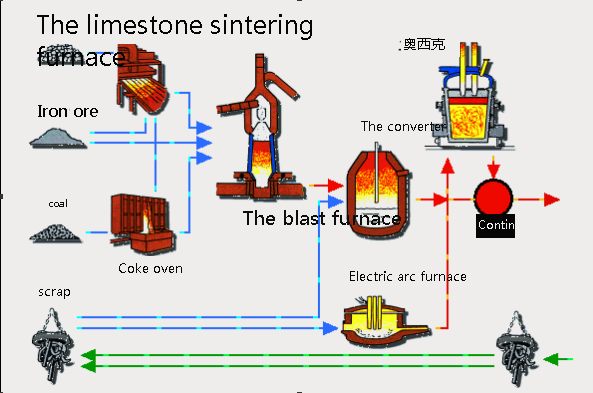

သံမဏိထုတ်လုပ်မှုလုပ်ငန်းစဉ် - သံမဏိထုတ်လုပ်ခြင်း။

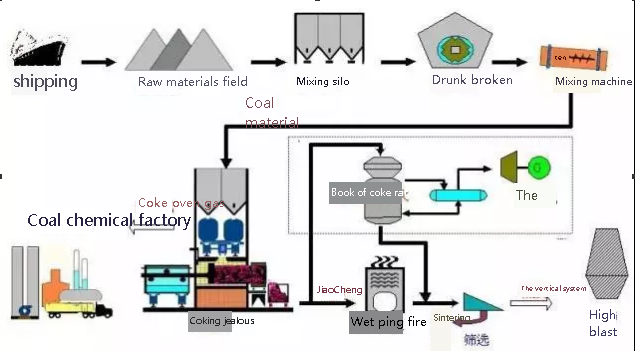

ချက်ပြုတ်ခြင်းလုပ်ငန်းစဉ်

ချက်ပြုတ်ခြင်း လုပ်ငန်းစဉ်- coking operation သည် coke coke နှင့် crude coke oven gas ထွက်ရှိရန် အခြောက်ခံပြီး ပေါင်းခံပြီးနောက် coke မီးဖိုထဲသို့ ထည့်ကာ coke coke ကို ရောစပ်ခြင်း လုပ်ငန်းစဉ်ဖြစ်သည်။

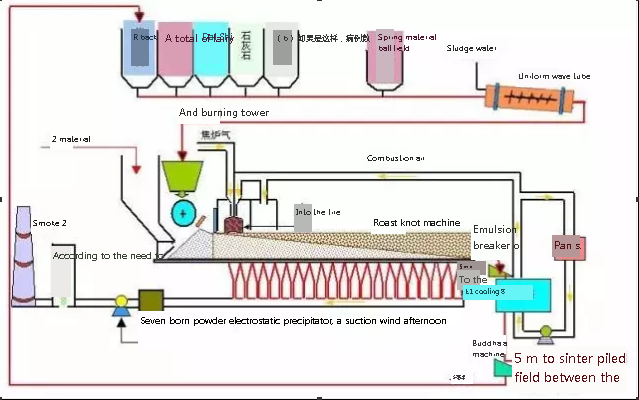

Sintering လုပ်ငန်းစဉ်

Sintering ထုတ်လုပ်မှုလုပ်ငန်းစဉ်- သံရိုင်း sintering လည်ပတ်မှုဌာနသည် အမှုန့်၊ flux နှင့် coke အမျိုးအစားအားလုံးကို ရောနှောပြီးနောက် ရောနှောကာ၊ granulation မှတဆင့်၊ sintering machine တွင်ပါဝင်ရန် စနစ်မှတဆင့်၊ အထည်များကို အလင်းကောင်းကောင်း coke မီးဖိုဖြင့်၊ အပြီးသတ် sintering suction လေရဟတ်မှတဆင့် တက်ခြင်း၊ အအေးခံပြီးနောက် ဆန်ခါထုတ်ထားသော ပူပူနွေးနွေး sinter သည် သံရည်ကျိုခြင်း၏ အဓိကကုန်ကြမ်းအဖြစ် ပေါက်ကွဲမှုမီးဖိုသို့ ပေးပို့သည်။

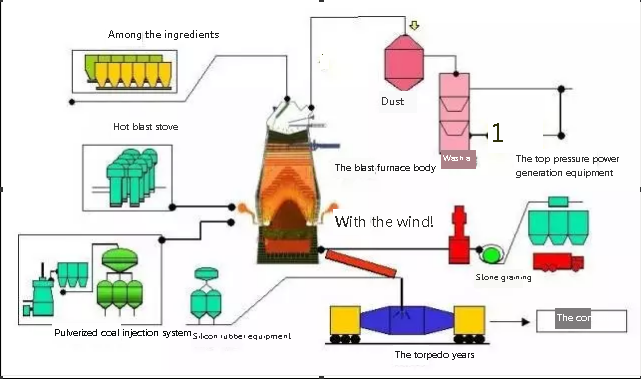

ပေါက်ကွဲမီးဖိုထုတ်လုပ်ရေးလုပ်ငန်းစဉ်

ပေါက်ကွဲမီးဖို ထုတ်လုပ်မှု လုပ်ငန်းစဉ်- ပေါက်ကွဲမှု မီးဖို လည်ပတ်မှု သည် မီးဖိုထဲသို့ သံရိုင်း၊ coke နှင့် flux များကို မီးဖိုထဲသို့ ထည့်ပြီး၊ ထို့နောက် မီးဖိုအောက်ခြေမှ ပေါက်ကွဲမှု နော်ဇယ် ၏ အပူချိန် မြင့်မားသော လေပူထဲသို့ ဓာတ်ငွေ့ လျှော့ချ ကာ သံသတ္တုရိုင်း လျှော့ချရန်၊ သွန်းသောသံနှင့် slag အရည်ကျိုခြင်းလုပ်ငန်းစဉ်ကိုထုတ်လုပ်သည်။

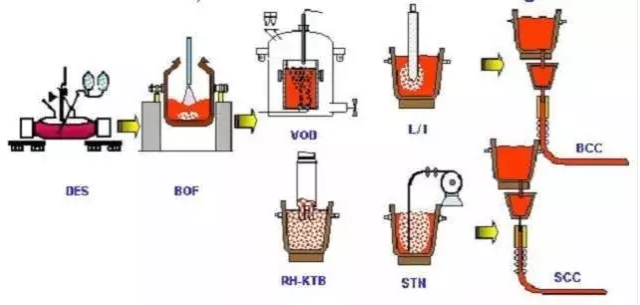

Converter ထုတ်လုပ်မှုလုပ်ငန်းစဉ်

ပြောင်းစက် ထုတ်လုပ်မှု လုပ်ငန်းစဉ်- သံမဏိစက်ရုံမှ ပေါင်းစပ်ကြိတ်ခွဲခြင်းအား desulfurization နှင့် dephosphorization ကုသမှုအတွက် အကြိုကုသရေးဌာနသို့ ပထမဦးစွာ ပေးပို့ပြီးနောက် အော်ဒါတွင်ရှိသော သံမဏိအမျိုးအစားများ၏ ဝိသေသလက္ခဏာများနှင့် အရည်အသွေးသတ်မှတ်ချက်များနှင့်အညီ ၎င်းကို အလယ်တန်းသန့်စင်ခြင်း ကုသရေးဌာနသို့ ပေးပို့သည် ( RH vacuum degassing treatment station၊ Ladle Injection filling drum blowing treatment station, VOD vacuum oxygen blowing decarbonization treatment station, STN mixing station, etc.) အမျိုးမျိုးသော ကုသမှုနှင့် သံမဏိဖွဲ့စည်းမှု အရည်အတွက် ချိန်ညှိခြင်း။နောက်ဆုံးတွင်၊ သံမဏိသန္ဓေသားလောင်းကြီးများနှင့် ပြားချပ်ချပ်စတီးသန္ဓေသားလောင်းကို စဉ်ဆက်မပြတ်သွန်းလုပ်သည့်စက်အား အနီရောင်ပူစတီးလ်သန္ဓေသားတစ်ပိုင်းကုန်ချောပစ္စည်းများထဲသို့ သွန်းလုပ်ရန် ပေးပို့ထားပြီး၊ မျက်နှာပြင်ချို့ယွင်းချက်များကို ဖယ်ရှားရန်၊ မြေပြင် သို့မဟုတ် မီးရှို့ခြင်း သို့မဟုတ် ချွတ်စမ့်စတီးလ်သို့ တိုက်ရိုက်ပေးပို့ခြင်း သို့မဟုတ် ရေအောက်သို့ တိုက်ရိုက်ပို့လွှတ်ခြင်း၊ ဝါယာကြိုး၊ သံမဏိပြား၊ သံမဏိကွိုင်နှင့် သံမဏိစာရွက်နှင့် အခြားကုန်ချောပစ္စည်းများ။

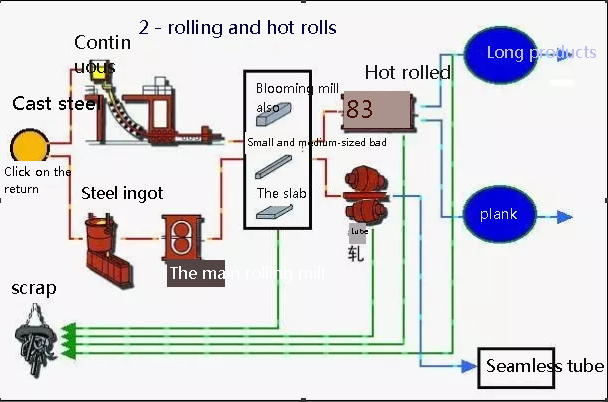

သံမဏိထုတ်လုပ်မှုလုပ်ငန်းစဉ် - လှိမ့်

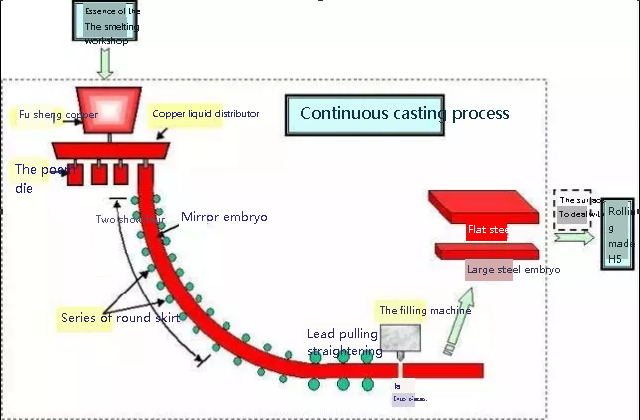

စဉ်ဆက်မပြတ်သွန်းလုပ်ခြင်းလုပ်ငန်းစဉ်- စဉ်ဆက်မပြတ်သွန်းလုပ်ခြင်းသည် သံမဏိသွန်းလောင်းခြင်းကို သံမဏိသန္ဓေသားအဖြစ်သို့ ပြောင်းလဲခြင်းလုပ်ငန်းစဉ်ဖြစ်သည်။သံမဏိအရည်ကို ဖြန့်ချီပေးသော သံမဏိရည်ဖြန့်ဖြူးသူမှတစ်ဆင့် ကြိုးအမြောက်အများခွဲ၍ အအေးခံပြီး ခိုင်မာစပြုလာကာ အေးခဲလာပြီး ခိုင်မာစပြုလာကာ သတ္တုစတီးလ်မှိုထဲသို့ အသီးသီး ထိုးသွင်းကာ ရေဆန်တွင် ပြုပြင်ထားသော သံမဏိအရည်များကို ကြီးမားသောဗုံဖြင့် စားပွဲပေါ်သို့ သယ်ယူသွားကာ ခိုင်မာလာကာ သွန်းသန္ဓေသားကို ခိုင်မာစေပါသည်။ အပြင်ဘက်တွင် အခွံနှင့် အတွင်းဘက်တွင် သံမဏိရည်။ထို့နောက် သွန်းသန္ဓေသားလောင်းကို arc-shaped casting channel သို့ဆွဲယူပြီး ဒုတိယအအေးခံပြီးနောက် လုံးဝခိုင်မာသွားသည်အထိ ဆက်လက်ခိုင်မာသွားပါသည်။ဖြောင့်ပြီးနောက်၎င်းကိုအမိန့်၏အရှည်အရအတုံးများထဲသို့ဖြတ်သည်။စတုရန်းပုံသဏ္ဍာန်သည် ကြီးမားသောသံမဏိသန္ဓေသားလောင်းဖြစ်ပြီး ပန်းကန်ပြားပုံသဏ္ဍာန်မှာ သံမဏိသန္ဓေသားလောင်းဖြစ်သည်။တစ်ပိုင်းကုန်ချောထုတ်ကုန်ကို သံမဏိသန္ဓေသားမျက်နှာပြင်ဖြင့် ကုသပြီးနောက် လှိမ့်ရန်အတွက် ကြိတ်စက်သို့ ပေးပို့သည်။

သတ္တုပြားအသေးစား ထုတ်လုပ်မှု လုပ်ငန်းစဉ်

သေးငယ်သောသံမဏိသန္ဓေသားလောင်းထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်- ကြီးမားသောသံမဏိသန္ဓေသားလောင်းအား အပူပေးကာ၊ ပျက်စီးစေသော၊ လောင်ကျွမ်းစေသည်၊ ကြမ်းတမ်းသည်၊ လှိမ့်ခြင်းနှင့် ဖြတ်တောက်ခြင်းတို့ကို ပြီးစီးအောင်ပြုလုပ်ပြီးနောက် 118mm*118mm အပိုင်းဖြတ်ထားသော သံမဏိသန္ဓေသားလောင်းကို ထုတ်လုပ်ပါသည်။သေးငယ်သောသံမဏိသန္ဓေသားလောင်း၏ 60% ကို စစ်ဆေးပြီး မျက်နှာပြင်ချို့ယွင်းချက်များကို ဖယ်ရှားရန်အတွက် မြေပြင်နှင့် သတ္တုပြားနှင့် ဝါယာကြိုးကြိတ်စက်များကို ကန့်လန့်ဖြတ်စတီးလ်၊ ဝါယာကြိုးကွိုင်ဒြပ်စင်နှင့် ကန့်လန့်ဖြတ်စတီးထုတ်ကုန်များအဖြစ် ပံ့ပိုးပေးပါသည်။

တင်ချိန်- စက်တင်ဘာ ၂၆-၂၀၂၁